Kaba ve İnce Aşındırma

Newton teleskobundaki birincil ayna, ortası çukurlaştırılarak içbükey hale getirilen ve daha sonra da yansıtıcı özellik kazanması için gümüş / aluminyum vbg. malzeme ile kaplanan dairesel bir camdan üretilir. Çukurlaştırma için kullanılan en yaygın yöntem, camdan daha sert aşındırıcılar kullanarak yüzeyin aşındırılmasıdır. Aynanın kaplanmasına kadar yapılan işlemler,

temel olarak üç aşamadan oluşmaktadır.

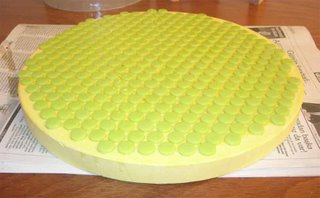

Fotograf 1 - 30 μ Al2O3 ile yapılan ince aşındırma

- Kaba aşındırma (rough grinding) Ortalama tanecik büyüklükleri 40 – 80 Grit (420 – 165 μ) arasında değişen Silisyum Karbür (karborondum) kullanarak yapılır. Bu tanecik büyüklüğündeki aşındırıcı, cama çok süratli şekilde etki ederek aşındırır. Kaba aşındırma sırasında ‘kiriş hareketi’ kullanılır.

- İnce aşındırma (fine grinding) Kaba aşındırma sonrasında yüzeyde gözle rahatlıkla görülen oyuklar oluşur. Daha ince aşındırıcıları sırasıyla kullanarak, yüzey gittikçe daha pürüzsüz bir hale getirilir. Genellikle kaba aşındırmadan sonra tanecik büyüklükleri şu sırayı izler: 80, 120, 220 grit. (ortalama 165 mikron’dan 63 mikron’a doğru azalarak) 220 Grit’ten sonra tanecik büyüklüğü ‘mikron’ olarak ifade edilir ve karborondum yerine de 30 mikron’dan başlayarak 5 μ'a kadar azalan tanecik büyüklüklerinde beyaz Aluminyum Oksit (Al2O3) kullanılır.

- Cilalama ve biçimlendirme (Polishing & figuring): Cilalama, 3 μ tanecik büyüklüğünde Seryum Oksit ve cilalama lapı ile yapılır. Clalama sonrasında ayna tekrar şeffaf hale gelir. Önceki aşındırıcıların oluşturduğu tüm oyuk ve çizikler ortadan kalkar. Biçimlendirme için ise daha ufak tanecik büyüklüğündeki aşındırıcılar kullanılır: Fe2O3/ Fe3O4 Bunlar camı çok çok yavaş aşındırırlar ve bu kontrollü aşınma da hassas biçimlendirme aşaması için istenilen bir özelliktir. Bu şekilde yüzey, kaplanmaya hazır hale gelir.

Aşındırma Aleti (grinding tool) Yapımı

Dairesel iki yüzeyin birbirlerin üzerinde sürtünerek, kusursuz bir optik yüzey oluşabilmesi şaşırtıcı olsa da, ayna yapımında kullanılan yöntem tamamen buna dayanmaktadır. Bu yüzeyler arasına, tanecik büyüklükleri giderek azalacak şekilde incelen aşındırıcılar ve sürtünmeyi bir miktar azaltarak kaymayı kolaylaştırıcı etki sağlayacak pulvarize su ilavesiyle, yeterince çok sayıda tekrar edilecek ‘özel hareketler’ ile kusursuz küresel veya paraboidal oyukluklar elde edebiliriz ki bir teleskop aynaları da da aslında bu hassas yüzeylerin bir yansıtıcı film ile kaplanmasıyla elde edilmektedir.

Aşındırma hareketleri sonrasında zaman içinde giderek içbükey hale gelerek bir ‘ayna yüzeyi’ oluşturan cam diskin aksine bu iş için kullandığımız alet de (grinding tool) buna tam uyacak şekilde dışbükey hale gelmektedir ki ayna ile alet arasındaki bu uyum asla raslantısal değildir.

Aşındırma hareketleri sonrasında zaman içinde giderek içbükey hale gelerek bir ‘ayna yüzeyi’ oluşturan cam diskin aksine bu iş için kullandığımız alet de (grinding tool) buna tam uyacak şekilde dışbükey hale gelmektedir ki ayna ile alet arasındaki bu uyum asla raslantısal değildir.

Akla Gelebilecek Sorular

- Aşındırma sırasında aynanın değil de aracın içbükey hale gelmesini engelleyen şey nedir? Birbirleri üzerinde hareket eden aynı sertlikte iki cam diskten hangisinin içbükey hangisinin dışbükey aşınacağı, aslında bu hareketi yapan kişinin aynaya (ve alete) uyguladığı basınç kuvvetlerinin direkt sonucudur. Ayna, aracın üzerinde tam olarak ortalandığında, uygulanan kuvvet/ağırlık, alet yüzeyine eşit olarak dağılmaktadır. MOT durumunda ayna merkezi kenara yaklaştığında ise, ağırlık ve basıncın neredeyse tamamı aynanın merkezinde yığılır ve sonuç olarak da en çok burası aşınır. Buraya denk gelen aracın kenarı da aynı şekilde çok aşınır. Bu şekilde devam edilirse, ayna içbükey, alet ise dışbükey şekilde aşınırlar.

- Bir aşındırıcıdan diğerine geçişe nasıl karar veriyoruz? Her bir tanecik büyüklüğü için aşındırma işlemine 'yeterince' devam edilmelidir. Örneğin 60 grit'lik silisyum karbürden 80 grit'lik olanına ne zaman geçeceğimize karar verirken, aynada aşınması gereken kısmın büyü k oranda aşındığını görmemiz gerekir. Çünkü 80 grit, aynayı 60 grit'e göre daha az aşındıracaktır. Benzer şekilde 120 grit te 60 ve 80 gritten çok daha yavaş aşındıracaktır. Her bir grit büyüklüğü için bir ortalam sayı vermek mümkün olmasa da biraz deneyim kazandıkça, buna çok kolay karar verebildiğimizi görebiliriz. Aluminyum oksitler için ise, genel kural her biri için ortalama sekizer 'ıslatma' yapmaktır. Tabii bu da çok katı bir kural olmayıp, yüzey zaman zaman incelenerek karar verilmelidir.

- Tam bir küre oluşmaması olasılığı var mıdır? Eğer aşındırma hareketleri sırasında kasten özel bir şekilde aynanın ya da aracın bir yerine sürekli bastırılmaz, her ikisi de sürekli olarak yer değiştirilir, hareketler çok sayıda (~ 1000 kez) tekrarlanırsa, küresel aşınma dışında bir aşınma olamaz. Çünkü geometriden biliyoruz ki, sadece küre bir ayna ve aracın rotasyonel ve yanal pozisyonları nasıl olursa olsun serbestçe hareket etmesine izin vermektedir (düzlem de sonsuz yarıçapa sahip bir küre olarak düşünülebilir) İç içe iki küre yüzeyi, aralarında bir kısıtlama olmaksızın serbestçe hareket edebilirler. Cam aşındırma sırasında kusursuz küreler oluşabilmesinin iki sebebinden birisi, bu hareketlerin çok sayıda ve ‘rasgele’ doğrultularda yapılması diğeri de bunların ortalamalarındaki artı ve eksi sapmaların birbirlerini yok ederek sonuçta tam bir küre oluşmasıdır.

Bir makine ile bunu yapmak daha kolay olmaz mı? Büyük aynalar ya da endüstriyel teleskop aynaları makine ile yapılmakta ama son biçimlendirmeleri el ile yapılmaktadır. Makinenin sağlayacağı hareket, yeterince ‘raslantısal’ olmayacağı için, bir makinadan diğerine değişen çeşitli karakteristik kusurlar olacaktır. Bir ya da birkaç aynanın kar etme telaşında olmayan bir amatör tarafından biraz daha zaman harcanarak bitirilmesi daha ekonomik sayılmaktadır.

Belirli bir odak oranı (f/D) hedefleyerek yola çıktımızı düşünürsek, tam o değere geldiğimizi nasıl anlıyoruz? Öncelikle bir aynanın tam olarak f/5, f/6 .. gbi tam sayı ile ifade edilen bir odak oranına sahip olması gerekmez. Herhangi bir ondalık sayı da olabilir: f/5.48, f/6.89, .. gibi. Odak oranı, aynanın çapına ve çukurluğa (sagitta) bağlıdır. Sagitta, s = r2/ 2R ifadesi ile bulunabilir. Burada s milimetre cinsinden derinlik olmak üzere, r yarıçapını, R ise ‘eğrilik yarıçapını’ göstermektedir ki bu da odak uzaklığının iki katına eşittir. Örneğin 20 cm çapında bir ayna için f/6 odak oranı hedefleniyorsa, bu aynanın, yarıçapı 10 cm, odak uzaklığı 120 cm olacak, dolayısıyla eğrilik yarıçapı R ise 240 cm olacaktır. Buradan s= (102)/(2*240) bağıntısıyla 2.08333 mm olarak bulunabilecektir. İnce aşındırma devam ederken ara sıra iki cetvel yardımıyla aynanın ortasındaki çukurluk ölçülerek 2 mm civarına gelindiği anlaşıldığında ortayı derinleştirici TOT konumunun daha az tercih edilmesi, eğriyi derinleştirmekten çok yüzeyi düzeltmeye öncelik verilmesi gerekir. Hedeflenen sagitta aşılırsa da MOT konumunda çalışıp kenarları aşındırarak sorunu gidermek mümkün olabilir. Ya da daha hızlı bir ayna elde etmeye razı olmalıyız. Bir de elbetteki doğrudan aynanın odak uzaklığını ölçerek buradan sagitta’nın çok daha hassas ölçümünü elde etmek her zaman mümkündür.

Saydam cam, daha sonra nasıl yansıtıcı hale geliyor? Cilalanması ve biçimlendirilmesi biten cam, gümüş ya da aluminyum ile kaplanarak yansıtıcı hale getiriliyor.

Piyasada satılan aynalara göre kendi yapacağımız aynanın kalitesi ne olacaktır?

Aynayı satınalma ya da yapma kararını nasıl verebiliriz?

Aşındırma işlemi büyük aynalar ya da çok sayıda üretilen ticari aynalar söz konusun olduğunda genellikle bir makina ile yapılmaktadır. Bunun dışında el ile yapılan amatör teleskop aynalarında aşındırma işlemi için alçı ya da cam bir alet kullanılmaktadır. Genellikle ayna ile aynı çapta alçıdan dökülmüş bu aracın bir yüzeyine aşındırıcı ile sürtünerek camı içbükey hale getirecek sertlikte malzemeden parçalar yapıştırılır. Bıu parçalar cam mozaik (seramik / BeTeBe), metal (çelik pullar / madeni paralar) ya da ufak cam parçaları şeklinde olabilir. Maliyet ya da temin edilebilirlik sorun değilse, alet olarak teleskop aynası olacak camdan biraz daha ince ikinci bir camın kullanılması da yaygındır. Bu durumda, bu camın ayna yüzeyine aralarında vakum oluşarak yapışmaması için kanallar açılması, ilaveten de dışbükey şekilde taşlanması da uygulamalar arasındadır. Burada anlatılacak olan aşındırma aleti yapımında ise, alçıdan döküm tekniği temel alınacaktır. Yeteri mukavemeti ve suya dayanımı olan herhangi bir malzeme, dairesel şekilde kesilerek alet gövdesi olarak kullanılabilir. Örneğin MDF ya da suntalam levhadan ayna çapında ve 2 – 3 cm kalınlığında bir parça kesilerek aşındırıcı mozaik ya da metal parçalar bunun üzerine yapıştırılabilir. Aşındırma sırasında alet sık sık su dolu bir kovaya sokularak (ya da musluk altında) temizleneceği göz önüne alındığında, aletin suya dayanımlı olması gerekir ki suntalam ya da MDF bu koşulu sağlayacaktır. Ancak alçı alete göre bir sorun, bunları ev olanaklarıyla kesmenin çoğu zaman mümkün olmaması ve bir marangoz atelyesine gerek duyulması olabilir.

Oysaki alçı döküm, ev olanaklarıyla oldukça basit bir işlemdir. Ancak, inşaat malzemeleri satan bir aktardan satın alacağınız normal alçı (saten alçı / perdah alçısı vbg.) işimizi görmeyeblir. Bu alçılardan yapacağınız aletleri suya dayanım için bir şekilde yalıtmanız gerekir. Yoksa kullanım sırasında su çekerek zayıflayacak ve uygulayacağınız kuvvetler sonrasında da parçalanarak kırılacaklardır. Suya dayanıklı alçıyı ise, diş laboratuvarlarına alçı sağlayan depolardan bulabilirsiniz. Örneğin İstanbul Kadıköy’de Eray Diş Deposu (216) 347 05 24 AMBEROK marka sarı alçının 1 kg’lık paketini 5 YTL’ye (Haziran 2006 fiyatları) satmakta. Büyük miktarlarda (~ 45 kg) satın almak isteyenler için İstanbul’da Teknik Döküm’de (212) 638 67 27 Kerr ürünleri (45 kg varil için $ 66 - $ 78 arasında) bulunmakta.

Oysaki alçı döküm, ev olanaklarıyla oldukça basit bir işlemdir. Ancak, inşaat malzemeleri satan bir aktardan satın alacağınız normal alçı (saten alçı / perdah alçısı vbg.) işimizi görmeyeblir. Bu alçılardan yapacağınız aletleri suya dayanım için bir şekilde yalıtmanız gerekir. Yoksa kullanım sırasında su çekerek zayıflayacak ve uygulayacağınız kuvvetler sonrasında da parçalanarak kırılacaklardır. Suya dayanıklı alçıyı ise, diş laboratuvarlarına alçı sağlayan depolardan bulabilirsiniz. Örneğin İstanbul Kadıköy’de Eray Diş Deposu (216) 347 05 24 AMBEROK marka sarı alçının 1 kg’lık paketini 5 YTL’ye (Haziran 2006 fiyatları) satmakta. Büyük miktarlarda (~ 45 kg) satın almak isteyenler için İstanbul’da Teknik Döküm’de (212) 638 67 27 Kerr ürünleri (45 kg varil için $ 66 - $ 78 arasında) bulunmakta.

Cam mozaik karelerinin alete epoksi ile yapıştırılması

Altıgen cam mozaiklerin parlak yüzleri, ıslatıldığında kolaylıkla ayrılan bir yapıştırıcı ile, kare şeklinde bir kraft kağıdına yapıştırılmış olarak satılmaktadır. Bu kareden uygun büyüklükte bir dairesel kısmı ayırdıktan veya alet çapı tek bir yaprak cam mozaik ile kaplanamayacak kadar büyükse, diğerlerinden uygun şekilde ek yaptıktan sonra alçı diskin yüzüne yapıştırmaya başlayabiliriz. Alçı dökümü sonrasında aletin yapıştırılma yapılacak yüzeyi çok pürüzsüz ise, yapışma kuvvetini arttıracak şekilde bir bıçak ile yüzeyi pürüzlü hale getirmekte yarar vardır. Mozaiklerden diskin kenarlarına gelenlerden bir kısmı, kenarlardan taşacak ya da kenarlara çok yaklaşacaktır. Yapıştırma öncesinde (ya da sonrasında) bunların aletten ayrılması gerekir. Yoksa aşındırma işlemi sırasında uygulayacağınız kuvvetler altında kopabilir veya kırılabilirler.

Yapıştırma için kullanılacak (DEVCON 2 ton epoxy) iki ayrı tüpteki malzemenin karıştırılmasıyla reaksiyona giren bir yapıştırıcıdır. Epoksi ile çalışırken, iyi havalandırılmış bir yer tercih edilmeli çıkan gazları kesinlikle solumamalı, elimize bulaşmamasına çok dikkat etmeliyiz. İki ayrı tüpteki malzemeyi bir karıştırıcı çubuk ile İYİCE karıştırdıktan sonra, tüm yüzeye eşit kalınlıkta yaymaya gayret ederek alçı diske sürdükten sonra cam mozaik grubunu bir seferde dikkatlice yapıştırıyoruz. Büyük yüzeylere uygulamak için 30 x 2 x 0.5 cm boyutlarına bir tahta parçasını spatül ve aynı zamanda karıştırıcı olarak kullanabilirsiniz. Kuruması için yeterince bekledikten sonra, ön yüzeydeki kraft kağıdını ıslatarak çıkartabiliriz. Epoksinin tam kuruması için bir gün daha beklersek, aracımız kullanım için tamamen hazır olacaktır. Dikkat edilmesi gereken bir önemli nokta, mozaiklerin alçı disk merkezine göre simetrik olarak yapıştırılmaması grektiğidir. Eğer yapıştırılırsa, bölgelenme (zoning) denilen düzeltilmesi güç bir kusura yol açmaktadır: Yüzeyde mozaik aralarının boşluklarını takip eden periyodik çukur ve tepeler :(

Fotograf 4 - Cam mozaiklerin epoksi ile yapıştırılması

Aşındırma Aletinin Bakımı ve Kullanılması

Cilalama sırasında kullanılan lap aletine göre aşındırma aleti oldukça sorunsuz sayılabilir. Bununla birlikte aşağıdaki noktalara dikkat etmeliyiz.

Mozaiklerden birinin ya da birkaçının aletten koparak ayrılması / çatlaması: Bu özellikle, aletin kenarına rasgelen mozaiklerin başına gelebilecek bir sorundur. Eğer cam mozaikler henüz aşınarak incelmemiş ise, aynı cam mozaiği yerine yapıştırarak devam edebiliriz. Bu sırada eski yapıştırıcı katmanını kazıyarak, yeni yapışan mozaik parçasının diğerlerinden daha alçak ya da yüksek olmaması gerekir. Bir diğer konu da aşındırma sırasında incelen ve kırılmaya başlayan mozaikleri de tamamen kırılmalarını ya da kopmalarını beklemeksizin aletten ayırmak ve yerlerini temizleyerek (olabiliyorsa) ya da orayı boş bırakmak düşünülmelidir. Bu tür mozaiklerden kopacak parçalar ayna yüzeyini çizerek, daha kaba aşındırıcılara geri dönmenizi gerektirebilir.

Mozaikler arasında ya da epoksi içinde biriken aşındırıcı kalıntıları: Grit değişmleri arasında çok çok dikkat etmeniz gereken bir diğer konu da budur. Örneğin 120 gritten 220 grit’e geçerken aletin üzerinde özellikle de epoksi kısımlara ya da mozaik aralarına gizlenmiş çok ufak miktarda 120 grit aşındırıcı kalsa, bir süre sonra cam yüzeyinde 120 grite tekrar geri dönmenizi gerektirecek çizikler oluşturabilir. O sebeple, aşındırıcı değişimlerinde aleti akan su altında bir fırça ile dikkatlice temizleyerek bunu önlemelisiniz.

Mozaiklerin incelerek erimesi: Kaba aşındırmanın (hogging) tamamını aşındırma aleti ile yapmak yerine başlangıcı demir bir boru ile yaparak (20 cm çapında 2 – 3 mm et kalınlığında ve 10 – 15 cm boyunda), cam yüzeyinde süratli bir küresel çukurluk oluşturabilirsiniz. Bu tür uygulamalarda kullanılan aletlere ‘ring lap’ denilmektedir. Ya da kaba aşındırma sonrasında mozaikler çok fazla erimişlerse, daha fazla devam etmeden tüm mozaikleri sökerek yeniden kullanılmamış mozaik yapıştırabilrisiniz. Yalnız bu şekilde yeniden yapacağınız alet, bir miktar aşınmış olan cam yüzeyine tam uymayacaktır. Çare olarak büyük tanecikli aşındırıcı sırasında geri dönerek, aletin bir miktar aşınmasını sağlamanız gerekir. Böyle bir aleti doğrudan 220 grit ile kullanamazsınız.

Alçı aletin kırılması: Doğru şekilde hazırlanmamış alçı ile yaptığınız alet kullanım sırasında kırılabilir. Kalıp alçısı yerine alelade alçı ile yaparak, eposki ile yeterince yalıtılmayan aletler de su alarak zayıflayıp kırılabilir. Böyle bir durumda yeni bir aşındırma aleti yapmaktan başka bir yol yoktur.

İlerleyen aşamalarda ayna yüzeyindeki çizikler. Aşındırma aracının kendisi beklenmedik çiziklere yol açabilir. Önceki aşamalardan ya da kullanılan herhangi bir aletten saçılan aşındırıcı parçacıkları, araya girerek optik yüzeyde derin çizikler oluşturabilirler. Bu çizikler ince aşındırma ve cilalama sırasında kaybolmaz ve çok rahatsız olursak, geriye dönerek daha kaba aşındırıcılarla başlayarak yüzeyi tekrar işlemekten başka bir çözüm olmayabilir. Ama şunu da göz önüne almalıyız ki, estetik sebepler dışında çoğu çizik, yapmaya çalıştığımız aynada önemli bir kusur oluşturmayacaktır. Bu çizikleri ihmal ederek işimize devam edebiliriz.

Aletin ayna eğrisine tam uymaması. Aşındırma aleti, kaba aşındırmadan başlayarak çalışmanın her aşamasında üretilen küresel oyuğa TAM olarak uymalıdır. Aralarındaki geometri farkı olması durumunda aletin cam yüzeyine türdeş olmayan kuvvetler uygulayacağı bunun da aynı şekilde küresel olmayan bir yüzey oluşturması tehlikesi vardır. Bu sebeple, zaman zaman bu uygunluk kontrol edilmeidir. En basit yöntemi, ayna yüzeyini kurşun kalem ile karelere bölerek, aşındırma işlemine devam edildiğinde karelerin aşınmayan bölgeleri olup olmadığına bakılmasıdır. Eğer alet ile ayna birbirlerine tam uyuyorlarsa, tüm kurşunkalem izleri silinecektir. Bu konudaki en önemli gösterge ise, grit tanecikleri inceldikçe, ayna ile aleti birbirinden ayırmanın güçleşmeye başlamasıdır. Aralarında çok iyi uyum olan ayna ile alet bir süre sonra birbirlerinden ancak yana doğru kaydırmak suretiyle ayrılabilirler.

Aşındırma Hareketleri (grinding strokes)

Ayna yapımının bir bölümündeki aşındırma türlerini, kaba aşındırma (hogging), ince aşındırma (fine grinding) ve cilalama (polishing) olarak üç temel kısma ayırdığımızda her biri farklı sonuçlar elde etmeye yarayan ‘aşındırma hareketleri’ olduğunu da söylemeliyiz. Bu hareketler sırasında ayna üstte (MOT – Mirror On Top) ya da alet üstte (TOT – Tool on Top) olabillir. MOT durumunda aynanın ortası derinleşir, sagitta büyürken, TOT ise kenarların daha fazla aşınmasına yol açar. Hareketler sırasında ayna ve alet periyodik olarak TOT ve MOT şeklinde değiştirilerek, hem kenarların hem de orta tarafın homojen aşınması sağlanır.

Aşındırma hareketlerini kısaca açıklamak ve kullanım yerlerini göstermek istersek şunları söyleyebiliriz:

Aşağıda sıralanan üç temel hareket, ayna yapımının esaslarını oluşturmaktadır;

- Kiriş hareketi (chordal stroke) Kaba aşındırma sırasında kullanılır. Ayna yüzeyindeki içbükey eğriliğin ilk olarak oluşturulmasına (curve generation) yarar.

- Normal hareket (1/3 center over center stroke) Ayna ve aşındırma aracının merkezleri üzerinde, yarıçapın 1/3 ü genlikle gerçekleşen hareket. Kaba aşındırma, ince aşındırma ve cilalama sırasında kullanılır. Bir küre oluşmasına yol açar. Ayna, (ya da alet) çapının 1/6 sı kadar aracın (ya da aynanın) dışına taşacak şekilde merkezler ekseni boyunca hareket eder.

- W hareketi Biçimlendirme (figuring) sırasında kullanılır. Küresel içbükey yüzeyi paraboidal hale getirir.

Bunlara ilaveten biçimlendirme hatalarını düzeltmek için kullanılan dört hareket daha vardır: - ¼ merkezler arası hareket Biçimlendirme sırasında, aşağıya dönük kenar (TDE - turned down edge) hatasını gidermek için kullanılır.

- ½ merkezler arası hareket Biçimlendirme sırasında, yukarı dönük kenar (TUE - turned up edge) hatasını gidermek için kullanılır.

- W Merkez Derinleştirici Hareket Biçimlendirme sırasında, parabolizasyon için kullanılır.

- W Kenar Derinleştirici Hareket Biçimlendirme sırasında, parabolizasyon için kullanılır.